X線発生用磁場レンズ

1. はじめに

ここでは、マイクロフォーカスX-線の発生源となるターゲットに当てる電子ビームを

縮小するレンズ設計技術ついて述べることにします。全体を通して変わらない条件として、

加速電圧100kV, 真空容器は密閉管として作成し、常時真空を引き続ける装置とはしない

ということがあげられます。これは、X線管が主として屋外で使用されるためです。この

条件は案外厳しい条件で、水道の蛇口から水を流してコイルの発熱を冷却するなど電子

顕微鏡レンズで普通に行われていることが出来ないことを意味します。これが、X線管用

レンズ設計をわざわざ取り上げる理由となります。

2.仕様

設計にあたって、共通とした条は、光源径20μm、縮小率1/20によって、1μmのビーム径を

達成したいという要求です。これは電子銃に付属した静電レンズを付けるかどうか、また

その倍率をいくらにするかという選択で変化する場合もあります。その他の条件として、

レンズの磁極のうち、内側磁極が真空中、外側磁極およびコイルが真空外となる構成で、

レンズを分断して真空容器が入る都合上、レンズには余分なギャップが入ります。この

ギャップこに形成される漏洩磁場により、レンズ特性が大幅に悪化することが知られて

います。このように分断された電子レンズは実はそれほど珍しいものではなく、測長SEM

(CDSEM)と呼ばれる半導体検査装置では一般的に用いられており、表面観察のLEEM/PEEM型電子

顕微鏡でも用いられていましたので、特に大きな問題となるような事柄ではないと考えられます。

もう一つは、真空内磁極をバーマロイで作ることです。磁極材料としてパーマロイを加速

電圧100kVの電子レンズ用として用いることはかなりの無理があると考えられますが、純鉄

では錆びやすく、屋外で使用する精密機器には適さないと考えられたので、一つの条件と

しました。

三番目の条件として、X-線を発生させるためのターゲットの位置(電子顕微鏡では試料位置)

として、外側磁極の穴の中に置くことが必要です。電子顕微鏡の場合は、TEM/STEMで両

磁極の間、SEM/LEEM/PEEMでは、外側磁極のさらに先に試料が置かれるのが一般的であり、

この場合のターゲットのように磁極の穴の中に置かれることは珍しいのです。特別な場合として、

磁場フリーレンズと呼ばれる試料に磁場のかからない磁区観察用TEM/STEMでは上極の穴の中

に入れられるケースがありました。

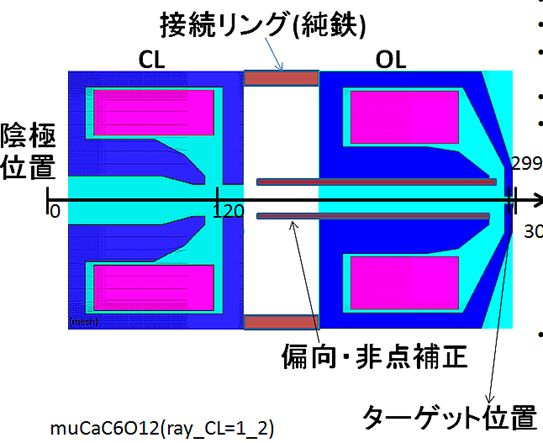

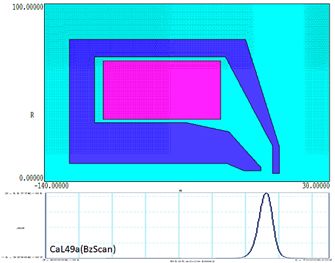

2.2. 第一モデルレンズの設計

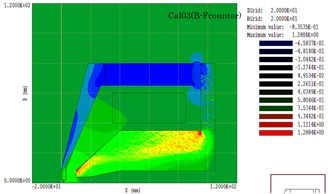

第一モデルレンズの形状を図1に示します。内側磁極と外側磁極の間のギャップは

5mmの長さとし、右上に置きました。この第一モデルで重要なことは、内側磁極の磁束密度が

パーマロイB(50%Ni-Feまたは45%Ni-Fe)の飽和磁束密度である1.5Teslaを超えないことです。

図2に磁束密度分布を示したように、このレンズの場合、最大磁束密度は1.4Teslaとなって

いるので、十分な余裕を持って最大磁束密度の制限はクリヤーしています。パーマロイBの場合、

磁気異方性もほとんどないため、飽和磁束密度ぎりぎりまで使うことができます。この値を得る

ために必要とされた内側磁極の直径は70mmです。この磁極は真空封子管内に入るのであまり

太くないことが要請されますが、この程度であれば許容されるものと考えられます。

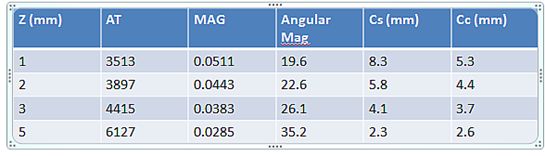

このレンズの光学特性は表Iのように求められました。Zは外側磁極の終端からの距離です。

仕様ではターゲット位置Z=0.3mmとなっていましたが、この時その意味を良く理解しておらず

、Z=1~5mmについて光学特性を求めていました。仕様はZ=0.3mmにおいて縮小率1/M=20です

から、表Iの結果はその条件を満たしていません。

Z=0.3mmではこの表から推定するとコイルの励磁電流は3500ATより少ないですが、次にコイル

設計の段階では4000ATを印加できる条件を求めています。4000ATを実現するために選択

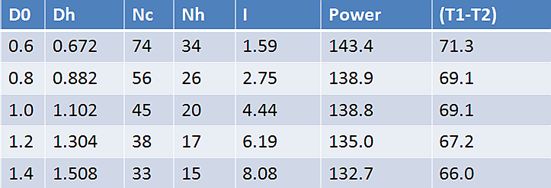

できる線材として呼び径0.6から1.4mmまでを想定して、必要な電流とパワーを計算し

ました。表からわかるように線材を変えることで電流量が大幅に変わりますが、パワーや温度

上昇にはそれほど大きな違いはないことが分かります。従って、線径の選択は、電源の選択の

問題となりますので、電気設計者との相談で決めることになります。

今回の場合、ワット数が140Wattにもなり、温度上昇も70度にも達しますので、水道水を

用いたコイルの冷却が不可欠です。これは、このレンズが100kVで使用されることと、

もう一つは、磁気回路が分断されているために余分のパワーを食っていることからごく

普通のことと考えられます。

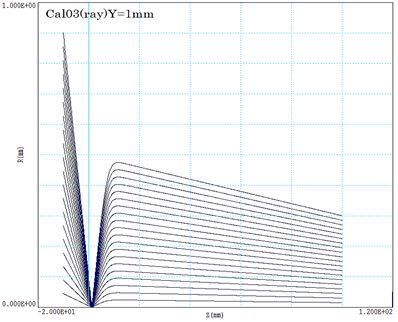

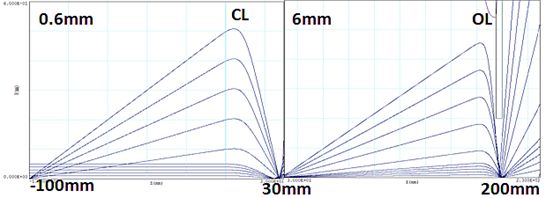

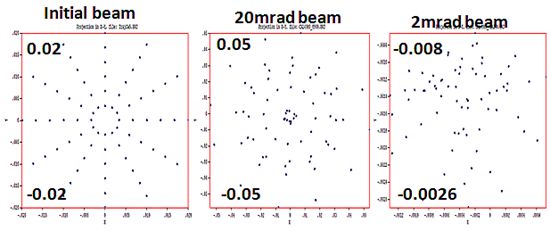

図3には直接軌道計算によるビーム収束位置の計算を行いましった。残念ながら表Iの計算

結果(NI=3500ATでZi=1mm)と若干ずれています。CL, OLのコイル仕様は、表IIIに示すとおり

です。コイルはパワーが30Wtt未満となりました。CL, OLのコイル仕様は、表IIIに示すとおり

です。コイルはパワーが30Wtt未満となるように必要ATを抑えるようにしました。しかしながら、

30Wattという熱量に関し、全く冷却をしないで長時間の使用に耐えるとは考えにくく、短時間の

使用に限定せざるを得なくなる恐れがあると考えられることから、コンピューターの冷却に近年

盛んに用いられるようになったCPU水冷クーラーを検討しました。この外観と原理を図7?示します

。CPUへの取り付けヘッドにタンクからポンプで水を送り、その水冷サイクルの途中のラジエーター

をファンで空気を送って熱交換を行う方式です。水は密閉式になっており、使用の便利さ

としては空冷と変わりませんが、水でCPUを直接冷却するため効率が高く、高負荷のCPUに

便利となっています。このCPUへの取り付け部分をコイルにあるいはコイルの巻き枠に直接

接触させれば効率よく冷却できるものと考えられました。冷却能力も30Watt程度であるという

ことで、自作パソコン用組み立てキットの価格も一万円を切る水準ということでちょうど

良いのではないかと考えられます。ここで、注意しておくことは、ここで水冷と表現されて

いるのは、あくまでもCPUが何によって冷却されているかという点に注目して名づけられて

いるのであり、本装置においては、水冷と空冷の区別は、最終的に何によって冷却されて

いるかによって分類されています。つまり、水冷方式の場合は、最終的に水道の蛇口にホー

スをはめて水道水を流して冷却する場合を指し、空冷は、最終的にファンによって、

大気を吹き付けることで冷却する方式です。従って、このCPU水冷キットは、ここでの

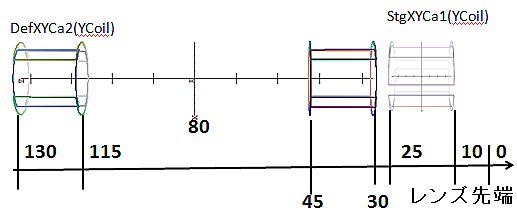

分類では空冷方式となります。偏向系は図8のように配置することを提案します。いずれも

コイルを巻いて作り、電流の制御によって、ビームの移動・傾斜及び縦横比の調整を行い

ます。これらは特に目新しい特徴があるわけではなく、良く知られた技術です。

なお、第二モデル以降、レンズに用いる材料としては純鉄に限定しましたが、以下に純鉄選択

の理由を述べます。純鉄は電磁石の鉄心材料として開発された材料です。鉄心材料と

しては他に、パーメンジュール(49%Co49%Fe-2%V合金)、パーマロイB(45%Ni-Feまたは

50%Ni-Fe)、珪素鋼鈑(3%Si-Fe)があります。パーメンジュールも鉄心材料特に強磁場用の

ポールピース材料として作られている材料で、電磁石材料としては最高級品ですが、

高価で純鉄のおよそ100倍の価格であること、それに伴い、ごく少量しか生産されないため、

材料の溶解が100kgや200kgと言った小さいインゴットで作られることから、鍛造比が大きく

取れないこと、材料の在庫が少ないため、適切なサイズの材料がなく、その都度町の鍛造屋

などで適切なサイズに追加工されて納入される場合があり、品質にばらつきがあるなどの

不具合が多く発生しがちですので、これを使用する場合には、溶解段階から厳重な管理の

もとに行う必要があり、少量の利用には不向きです。今回は、100kV用のレンズでもあり、

普通、パーメンジュールの利用は200kV以上のレンズで行われていることからも、対象から

除外しました。

次にパーマロイBですが、これは飽和磁束密度が14000Gaussであり、17000Gaussまで使用

できる純鉄(飽和磁束密度は21000Gauss)低いため、100kV用レンズとして使うには少し飽和

磁束密度が不足します。10kV用などのレンズ材料としては優れていますが、100kV用としては

不足していますので、その他の磁性材料としての有利な点を考慮しても不十分な材料と

言わざるを得ません。また、珪素鋼板はその名の通り板材であり、交流で利用する材料で

ある。また、絶縁被膜をかぶっているので、その分体積を損することになります。しかも、

加工性が極めて悪いので、レンズ形状を作るうえで不便であり、この材料を使う積極的

理由がありません。

純鉄の欠点は、さびやすいことと、粘っこいために加工が困難なことがあげられますが、

錆に関しては、表面をめっきすることで防ぐことが出来、加工性については快削純鉄と

いう商品もあることから、100kV用電子レンズ材料として最適であると考えられます。

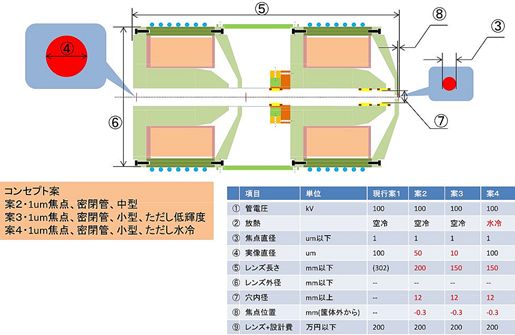

4. 製造会社の提案によるモデル二の変更

製造を依頼することになったアプコ社の提案により、大きくは次の二点の変更を行いました。

(1) CLをOLと同じ設計にします。機械設計費及び製造コストの節約のためです。

(2) 第一偏向コイルをフェライトコア式のスキャンコイルに変更し、この系にSEM用

検出器を付けるなどして、X-線装置としてのテストの前に電子ビームで特性試験が行える

ようSCAN系を設けておきます。

この場合、フェライトコアは、CLとOLの間に入れることになりますが、CLの像面と一致しない

よう注意が必要です。

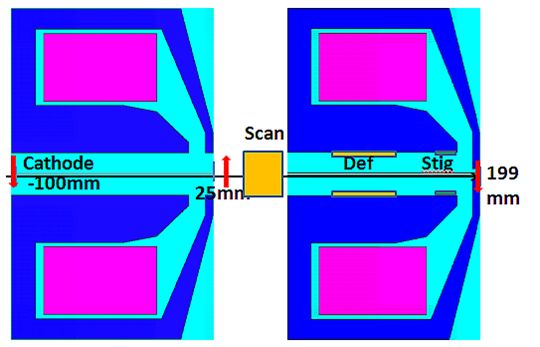

図8に、上の要求を取り入れた装置の配列を示します。CL像面はSCANコイルの手前に配置する

ことができました。アンペアターンなどは特に大きな変更はないのでここでは記しません。

図10にはCL-OL二段系の軌道を連続して表示しています。OLの像面が外側磁極の端付近に

来るように励磁の強さが調整されています。

5. 第三モデル

第二モデルで、製造会社も決まり、機械図面の全体図も出来上がり、見積もりも出た

段階で、この第二モデルでは商品化できないという事情が明らかとなりました。それは、

真空系についてで、今回の計画では封止管を使用し、真空を常時引きっぱなしの系では

ないことによるものです。細くてしかも長い管が300mmも続く封止管を作ることは

できないということでした。同等の他社製品の場合、必ずしも封止管ではなく常時

真空引きをするタイプの真空系を有しているもののようでした。このため、設計が

全面変更となり、この時提示されたのが図6に示す案1~4でした。案4が第一モデルで

あり、案1が第二モデルである。案2ないしは案3が提案されたが、案3の設計を要請された

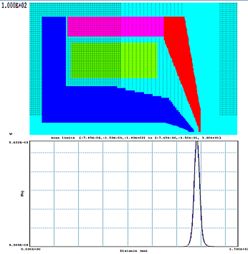

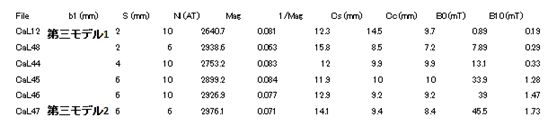

図11が設計された第三モデルレンズの形状と軸上磁場分布である。また、そのレンズ特性は

表IVの一番上の段、第三モデル1に記されている。縮小率はこの表に上げてある6例ともに

1/M>10を満たしている。励磁強度もすべて3000AT以下を維持している。これまでのレンズ

設計では、外側磁極穴径(半径)b1=2mmと小さくとっていた。これは、図1に示された要求

仕様の図において、b1が小さくとってあったため、磁極の外に磁場が漏れ出してはいけない

ものと勝手に想像していたためである。

しかしながら、この第三モデル1を提示したあとで、穴径B1を大きくしてほしいとの要望

があった。表IVはその要望に答えていろいろな値にb1をとった場合を調べたものである。

結局選択したのは一番下の第三モデル2である。その理由は縮小率も大きく、収差も

小さいからであるが、もう一つの理由は、レンズ外への磁場の漏れは現時点では何も問題

ではないという見解であった。磁場がレンズ外に漏れてもよいのであれば、表IVの中では

最大の漏れを示しているこの最後のケースが一番よい。縮小率にはかなり余裕があるので

、収差による広がりに対するゆとりが生まれ、より大きな開き角まで許容できることに

なるからである。

磁場のレンズ外への漏れが大きいとレンズ特性が良くなるのは、SEMのレンズで古くから

知られていることで、そこではイマージョンレンズと呼ばれ、積極的に試料に磁場がかかる

ようにレンズ形状が工夫されている。X-線発生用レンズでは、ターゲット位置がSEMレンズ

の試料のようにレンズの外にあるわけではないが、それにしてもターゲット位置はギャップ

中ではなく外側磁極の中であるため、レンズの磁場はその最大値から大きく減衰した位置に

来ている。このため、レンズ特性が悪くなっているので、ターゲット位置での磁場強度を

出来るだけ高めてやるためには磁場をレンズ外に漏らしてやるしか方法がない。

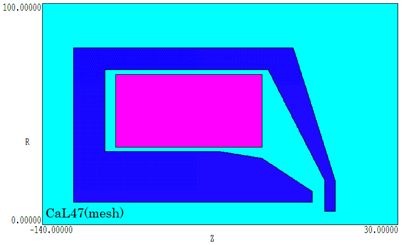

第三モデル2はこのようにレンズ外に磁場を漏らしてもよいという条件によって出来

上がったものである。図12に第三モデル2の形状を示す。このモデルでは、レンズ内の

最大磁束密度も1.6Teslaに達していないので、純鉄材を安心して使用することができる。

物面-像面関距離150mmのままでは縮小率1/20を得ることができなかったので、この距離を

200mmに変更してもらうこととなった。表Vに、このレンズの物面・像面関距離150mmと

200mmの場合のレンズ特性を示す。縮小率はZo=150mmの場合は1/20に達しないが、Zo=200mm

にすればそれより大きくなり、収差を考慮しても1/20に達する可能性がある。そ

6. 第四モデル

第三モデルに対して次の要求は倍率を10倍ではなく20倍にしたいというものであった。

それに伴い、外側磁極穴径2b1=9mmなどの条件も示された。求められた形状は図13に示す

とおりである。外側磁極穴径2b1=9mm, 内側磁極穴径2b2=11mmである。従来通りの

図12に第三モデル2の形状を示す。このモデルでは、レンズ内の最大磁束密度も1.6Tesla

に達していないので、純鉄材を安心して使用することができる。

6. 第四モデル

第三モデルに対して次の要求は倍率を10倍ではなく20倍にしたいというものであった。

それに伴い、外側磁極穴径2b1=9mmなどの条件も示された。求められた形状は図13に示す

とおりである。外側磁極穴径2b1=9mm, 内側磁極穴径2b2=11mmである。従来通りの

6. 第四モデル

物面-像面関距離150mmのままでは縮小率1/20を得ることができなかったので、この距離を

200mmに変更してもらうこととなった。表Vに、このレンズの物面・像面関距離150mmと200mm

の場合のレンズ特性を示す。縮小率はZo=150mmの場合は1/20に達しないが、Zo=200mmに

すればそれより大きくなり、収差を考慮しても1/20に達する可能性がある。

|

図1. 設計された第一モデルレンズ。 |

図2. ヨーク内の磁束密度分布。 |

表I. 第一モデルの光学特性。 |

表II. 4000ATを印加するに必要なコイル線材の呼び径(D0), 実際の線系(Dh), 光軸Z方向

への巻き数(Nc), 半径方向Rへの巻き数(Nh), 電流値(I), パワー(Watt)並びに最大温度(T1)

と室温(T2)の差。 |

図3. NI=4000ATでの軌道計算で、Z=1mm付近で収束した。 |

図4. 第二モデルレンズ。 |

図5. 要求仕様。第二モデルレンズは、上の表で現行案1に書かれているもの

であり、案4がモデルレンズ1に相当する。 |

表III. 第二モデルレンズのCL及びOLのコイル仕様。 |

図6. 組み立て式水冷キット |

図7. 二段偏向並びに非点補正装置の配置。 |

図8. 改良型モデル二の構成とCL,OLの像面位置。 |

図9. 2段レンズのビーム軌道。OLの軌道図はCLのそれに対して縦軸を10倍に拡大表示している。 |

図10. 第三モデルレンズの形状と軸上磁場分布。 |

表IV. 第三モデルのレンズ特性。 |

図11. 第三モデル2の形状。 |

表V. 図13?示す第四モデルレンズの物面・像面関距離15mmの場合と200mmの場合の

光学特性。表V. 図13?示す第四モデルレンズの物面・像面関距離15mmの場合と200mmの

場合の光学特性。 |

図12. 第四モデルの形状と軸上磁場分布。 |

図13. 第四モデルに対する軌道直接計算によるビームサイズの評価。 |

-**********************************-->

|

|